Vad är påfyllningsmaskin?

En påfyllningsmaskin, även känd som ett fyllmedel, är en typ av maskin som används för att fylla behållare med en specifik produkt, såsom vätska, pulver eller granulat. Dessa maskiner används ofta i olika industrier, såsom mat och dryck, läkemedel, kosmetika och kemiska produkter, för att fylla ett brett utbud av behållare, inklusive flaskor, burkar, påsar och påsar.

Vilken typ av påfyllningsmaskin som används beror på produkten som fylls och behållaren den fylls i. Till exempel används vätskefyllningsmaskiner för att fylla vätskor som vatten, juice och mjölk i flaskor, medan pulverfyllningsmaskiner används för att fylla pulver som mjöl, socker och kryddor i påsar. På liknande sätt används granulatfyllningsmaskiner för att fylla granulära produkter såsom kaffe, te och spannmål i burkar eller burkar.

Fyllningsmaskiner kan vara halvautomatiska eller helautomatiska, där helautomatiska maskiner är mer komplexa och dyrare än halvautomatiska maskiner. Helautomatiska maskiner används vanligtvis i produktionsmiljöer med stora volymer, medan halvautomatiska maskiner är mer lämpade för mindre skala.

Hur fungerar påfyllningsmaskinen?

Den grundläggande arbetsprincipen för en påfyllningsmaskin är att mäta och dispensera produkten i behållaren. Detta görs vanligtvis genom att använda ett påfyllningsmunstycke som sätts in i behållaren och sedan fylls med produkten. Mängden produkt som dispenseras styrs av en doseringsanordning, såsom en flödesmätare, som säkerställer att rätt mängd produkt dispenseras i varje behållare.

En av de vanligaste typerna av påfyllningsmaskiner är gravitationsfyllaren, som använder tyngdkraften för att dispensera produkten i behållaren. Denna typ av maskin används vanligtvis för vätskor med låg viskositet, såsom vatten och juice. Produkten hålls i en behållare eller tank ovanför påfyllningsmunstycket, och när behållaren placeras under munstycket flyter produkten ut ur munstycket och in i behållaren under tyngdkraften.

En vägfyllningsmaskin använder en våg för att mäta vikten av produkten som matas ut i behållaren. Denna typ av maskin används vanligtvis för produkter som har en konsekvent densitet, såsom granulära produkter och pulverprodukter. Produkten hålls i en behållare eller tank ovanför påfyllningsmunstycket, och när behållaren placeras under munstycket matar maskinen ut en specifik vikt produkt i behållaren.

Komplett fyllningslinje

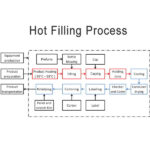

Förutom den grundläggande fyllningsprocessen innehåller många fyllningsmaskiner även ytterligare funktioner och funktionalitet för att förbättra effektiviteten och noggrannheten i fyllningsprocessen. Till exempel innehåller vissa maskiner en lockmekanism som automatiskt sätter ett lock på behållaren efter att den har fyllts. Andra maskiner inkluderar en märkningsmekanism som automatiskt sätter en etikett på behållaren efter att den har fyllts och förslutits.

Fyllningsmaskiner kan också integreras med andra typer av förpackningsutrustning, såsom transportörer och förpackningsrobotar, för att skapa en komplett förpackningslinje. Till exempel kan en påfyllningsmaskin integreras med ett transportörsystem som transporterar behållare till och från påfyllningsmaskinen, samt med en förpackningsrobot som plockar upp de fyllda och förslutna behållarna och placerar dem i lådor eller lådor för transport. Denna integration möjliggör en mer effektiv och automatiserad förpackningsprocess, vilket minskar behovet av manuellt arbete och ökar den totala genomströmningen av förpackningslinjen.

Sammantaget spelar fyllningsmaskiner en avgörande roll i olika branscher för att fylla och förpacka produkter på ett effektivt och korrekt sätt. De finns i olika typer och stilar, från manuella tyngdkraftsfyllmedel till helautomatiska volymetriska fyllmedel, och kan integreras i kompletta förpackningslinjer. Med teknikens framsteg är moderna fyllningsmaskiner designade med mer avancerade funktioner, såsom förmågan att hantera flera produkter, anpassa sig till olika behållarstorlekar och förbättra noggrannheten och effektiviteten, vilket gör produktionsprocessen mer strömlinjeformad och kostnadseffektiv.