Förpackningsindustrin har kommit långt genom åren, och en av de viktigaste innovationerna inom detta område har varit utvecklingen av påfyllningsmaskiner för glasflaskor. Dessa maskiner är designade för att automatisera processen att fylla glasflaskor med ett brett utbud av produkter, från vätskor och såser till pastor och pulver. Deras betydelse ligger i deras förmåga att öka produktionen, förbättra produktkonsistensen och minska arbetskostnaderna.

I den här guiden kommer vi att ta en djupare titt på fyllningsmaskiner för glasflaskor, inklusive de olika typerna som finns, hur du väljer rätt maskin för din applikation och de nyckelkomponenter som får dessa maskiner att fungera. Vi kommer också att täcka de operativa aspekterna av påfyllningsmaskiner för glasflaskor, inklusive hur man ställer in dem, hur man underhåller dem och hur man felsöker vanliga problem. Oavsett om du är en professionell förpackningsindustri eller helt enkelt nyfiken på detta fascinerande ämne, är den här guiden utformad för att ge dig all information du behöver för att förstå världen av påfyllningsmaskiner för glasflaskor.

Glas tappningsmaskin linje från VKPAK

Monoblock 20ml glasflaskpåfyllningsmaskin för läkemedel

Overflow glas buteljeringsmaskin för sprit

Påfyllningslinje för whiskyglas

Kolv påfyllningsmaskin för glasflaskor

Oral vätskepåfyllnings- och tätningsmaskin

Kolv glasflaska fyllningsmaskin för sås

Vad är påfyllningsmaskin för glasflaskor?

Påfyllningsmaskiner för glasflaskor är mekaniska anordningar som används för att fylla glasflaskor med olika typer av produkter. Dessa maskiner används vanligtvis inom livsmedels- och dryckes-, kemi- och läkemedelsindustrin, bland annat. Det finns många olika typer av påfyllningsmaskiner för glasflaskor, var och en designad för att passa en specifik produkt eller applikation. De vanligaste typerna inkluderar gravitationsfyllmedel, tryckfyllmedel, vakuumfyllmedel, kolvfyllmedel, översvämningsfyllmedel, bänkfyllmedel, roterande fyllmedel, inlinefyllmedel och monoblockfyllmedel.

Vikten av påfyllningsmaskiner för glasflaskor i förpackningsindustrin är att de kan automatisera fyllningsprocessen, vilket kan leda till en rad fördelar. De kan öka produktionen, förbättra produktkonsistensen och minska arbetskostnaderna. Att automatisera fyllningsprocessen minimerar också risken för kontaminering och mänskliga fel, vilket kan vara ett stort problem inom till exempel livsmedels- och dryckesindustrin. Dessutom kan dessa maskiner hantera ett brett utbud av produkter och flaskstorlekar, vilket gör dem idealiska för förpackning av en mängd olika föremål.

Dessutom anses glasflaskor vara en lämplig behållare för många produkter eftersom de ger en utmärkt barriär mot ljus och luft som hjälper produkten att behålla sin kvalitet och förlänger hållbarheten. Och att fylla dessa flaskor med en maskin ökar hastigheten, effektiviteten och noggrannheten vid fyllningen.

Sammantaget spelar påfyllningsmaskiner för glasflaskor en viktig roll i förpackningsindustrin, vilket ger ett pålitligt och effektivt sätt att fylla glasflaskor med ett brett utbud av produkter.

Typer av påfyllningsmaskiner för glasflaskor

Det finns många olika typer av påfyllningsmaskiner för glasflaskor tillgängliga, alla med sina egna unika egenskaper och möjligheter. Här är en kort översikt över några av de vanligaste typerna:

♦ Gravity filler:

Denna typ av maskin använder gravitation för att fylla flaskor med en produkt. Den förlitar sig på produktens vikt för att flytta den från en behållare till flaskan. Gravity fillers används vanligtvis för fritt flytande produkter som vatten, juice och vin.

♦ Tryckfyllare:

En tryckfyllare använder tryck för att flytta produkten in i flaskan. Den förlitar sig på en pump för att skapa en tryckskillnad mellan produkten och flaskan, vilket får produkten att rinna in i flaskan. Dessa fyllmedel används för produkter som är mer trögflytande, som såser, sirap och olja.

♦ Vakuumfyllare:

Denna typ av maskin använder ett vakuum för att fylla flaskor. Det skapar ett vakuum inuti flaskan och drar in produkten i flaskan. Vakuumfyllmedel används vanligtvis för produkter som är känsliga för syre, såsom vin och öl.

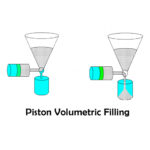

♦ Kolvfyllare:

En kolvfyllare använder en kolv för att flytta produkten in i flaskan. Den förlitar sig på en fram- och återgående rörelse för att fylla flaskan, vilket gör den väl lämpad för produkter som är mer trögflytande och inte fritt flytande.

♦ Bräddfyllare:

En spillfyllare använder en nivåkontroll för att fylla flaskan med en produkt. Produkten läggs till flaskan tills den når en viss nivå, och sedan töms överskottet av. Denna typ av filler är väl lämpad för produkter som skummar eller som kräver en mycket exakt fyllnadsnivå.

♦ Bänkspackel:

En bänkspackel är en mindre, manuellt manövrerad maskin som sitter på en bänk eller ett bord. Dessa fyllmedel används vanligtvis för småskalig produktion eller för att fylla testflaskor.

♦ Roterande fyllmedel:

Denna typ av maskin använder en roterande karusell för att fylla flaskor. Flaskorna laddas på karusellen och när den roterar fylls varje flaska i tur och ordning. Roterande fyllmedel används vanligtvis för höghastighetsproduktionslinjer och för att fylla ett stort antal flaskor på kort tid.

♦ Inline filler:

En inline filler är en maskin som är integrerad i en produktionslinje. Dessa fyllmedel används vanligtvis för produkter som kräver en hög grad av noggrannhet och konsistens, som läkemedel.

♦ Monoblock filler:

En monoblock filler är en maskin som kombinerar funktionerna fyllning, lock och märkning i en enda enhet. Dessa fyllmedel används vanligtvis för höghastighetsproduktionslinjer och för produkter som kräver en hög grad av noggrannhet och konsistens.

Det är värt att notera att var och en av dessa maskiner kan ha variationer baserat på den specifika designen, men dessa är de vanligaste typerna av påfyllningsmaskiner för glasflaskor.

Detaljerad introduktion av olika fyllningsmaskiner för glasflaskor

Att välja rätt påfyllningsmaskin för glasflaskor

Faktorer att tänka på när du väljer en glastappningsmaskin

Det finns flera faktorer att tänka på när du väljer en påfyllningsmaskin för glasflaskor, inklusive:

# Produktionsproduktion:

Maskinens produktionseffekt är en viktig faktor att ta hänsyn till, eftersom den kommer att avgöra hur många flaskor som kan fyllas under en given tidsperiod. Om du planerar en produktionslinje med hög volym, så skulle en roterande filler eller en inline filler vara ett bra alternativ, medan en bänkfyllare skulle vara mer lämplig för småskalig produktion.

# Produktens viskositet:

Viskositeten hos produkten kommer också att vara en viktig faktor. För frittflytande produkter som vatten eller juice skulle ett gravitationsfyllmedel vara ett bra alternativ. För mer trögflytande produkter som såser eller sirap skulle ett tryckfyllmedel eller ett kolvfyllmedel vara mer lämpligt.

# Flaskstorlek:

Storleken på flaskan är också en viktig faktor att ta hänsyn till, eftersom olika påfyllningsmaskiner är designade för att hantera olika flaskstorlekar. Vissa maskiner kan hantera ett brett utbud av flaskstorlekar, medan andra är designade för en specifik flaskastorlek.

# Produktegenskaper:

Produktegenskaper som pH, temperatur, tryck och skumning kan påverka maskinens design och prestanda. Till exempel, produkter som skummar eller som kräver en mycket exakt fyllnadsnivå som vätskor med låg densitet eller vätskor med hög temperatur, kan ett överloppsfyllmedel vara mer lämpligt.

# Krav på aseptisk fyllning:

Om produkten behöver fyllas under aseptisk tillstånd för att behålla sin hållbarhet eller kvalitet, bör påfyllningsmaskinen vara konstruerad för aseptisk fyllning.

# Initial och löpande kostnad:

Inköpskostnaden, underhålls- och driftskostnaden bör beaktas vid val av maskin. Vissa maskiner är relativt dyra i inköp, men har låga underhålls- och driftskostnader, medan andra kan vara billigare initialt, men har högre löpande kostnader.

# Kapacitet och tillväxt:

Den nuvarande och framtida kapaciteten och produktionstakten bör beaktas. Till exempel kan en bänkfyllare vara lämplig för ett småskaligt företag med låg produktionshastighet, men i händelse av en expansion i framtiden skulle investeringar i ett roterande fyllmedel eller ett inline-fyllmedel med förmågan att hantera stora volymer flaskor vara mer passande.

Tillämpliga produkter för olika maskiner

Olika typer av påfyllningsmaskiner för glasflaskor är bättre lämpade för olika applikationer, beroende på faktorer som produktionseffekten, produktens viskositet och flaskans storlek. Nedan följer en generell jämförelse av olika typer av maskiner och deras lämplighet för olika applikationer:

# Gravity filler:

Lämplig för fritt flytande produkter som vatten, juice och vin. Enkel och pålitlig, med lågt underhåll. Bra för småskaliga produktionslinjer.

# Tryckfyllare:

Lämplig för mer trögflytande produkter som såser, siraper och olja. Känd för noggrannhet och precision, används ofta i produktionslinjer med stora volymer. De kan dock kräva frekvent underhåll och rengöring och kan vara relativt dyra att köpa och använda.

# Vakuumfyllare:

Lämplig för produkter som är känsliga för syre, såsom vin och öl. Minimerar mängden syre som kommer in i flaskan under påfyllningsprocessen, vilket resulterar i en längre hållbarhet för produkten. Vakuumfyllmedel kan dock vara relativt dyra att köpa och använda, och har även en högre underhållskostnad än andra typer av fyllmedel.

# Kolvfyllare:

Lämplig för mer trögflytande produkter som tjockare vätskor och halvfasta produkter som geler eller pastor. Känd för noggrannhet och precision, och kan hantera olika typer av containrar. Men de tenderar att vara mer komplexa och kräver regelbundet underhåll.

# Bräddfyllare:

Lämplig för produkter som skummar eller som kräver en mycket exakt fyllnadsnivå. Känd för precision och noggrannhet och relativt lågt underhåll.

# Bänkspackel:

Lämplig för småskalig produktion eller för att fylla testflaskor. Enkel och lätt att använda, relativt billig och lätt att rengöra. Men eftersom de är manuellt manövrerade kan fyllningens hastighet och noggrannhet variera beroende på operatörens skicklighetsnivå.

# Roterande fyllmedel:

Lämplig för höghastighetsproduktionslinjer och för att fylla ett stort antal flaskor på kort tid. Känd för hög hastighet och effektivitet, och kan hantera ett brett utbud av flaskstorlekar och former. Dessa maskiner kan dock vara relativt dyra att köpa och använda, och de kan också kräva frekvent underhåll och rengöring.

# Inline filler:

Lämplig för produkter som kräver en hög grad av noggrannhet och konsistens, som läkemedel, livsmedel och drycker. De är designade för att fungera med andra maskiner såsom kapsylare, etiketter och transportörer på ett sömlöst och effektivt sätt. De är kända för hög hastighet, noggrannhet och konsistens i fyllningen. De kan dock vara relativt dyra i inköp och drift.

# Monoblock filler:

Lämplig för höghastighetsproduktionslinjer och för produkter som kräver en hög grad av noggrannhet och konsistens. De kombinerar funktionerna fyllning, täckning och märkning i en enda enhet, känd för effektivitet, automatisering och användarvänlighet. De kan hantera stora volymer flaskor åt gången, men är relativt dyra att köpa och använda och kan kräva frekvent underhåll och rengöring.

Det är värt att notera att detta är allmänt, och att många maskiner är designade för att hantera flera typer av produkter, behållare och produktionsvolym, det är viktigt att överväga de specifika kraven för din applikation och att rådgöra med tillverkaren eller en professionell för att välja den bästa maskin för dina behov.

Komponenter för fyllningsmaskin för glasflaskor

Nyckelkomponenter i en påfyllningsmaskin för glasflaskor

Påfyllningsmaskiner för glasflaskor är sammansatta av flera nyckelkomponenter som samverkar för att exakt och effektivt fylla flaskor med en produkt. Några av huvudkomponenterna i en glasflaskfyllningsmaskin inkluderar:

◊ Påfyllningsmunstycken:

Dessa är de delar av maskinen som dispenserar produkten i flaskorna. De kan utformas på olika sätt, beroende på typ av maskin och vilken produkt som fylls. Till exempel använder vissa maskiner ett enda påfyllningsmunstycke, medan andra använder flera munstycken för höghastighetsproduktion.

◊ Ventiler:

Ventiler används för att styra produktflödet från behållaren till påfyllningsmunstycket. De kan vara manuella eller automatiska, beroende på typ av maskin. Automatiska ventiler styrs vanligtvis av ett styrsystem, som kan öppna och stänga ventilerna baserat på de specifika fyllningskraven.

◊ Sensorer:

Sensorer används för att detektera närvaron av en flaska under påfyllningsmunstycket och för att övervaka flaskans fyllnadsnivå. De kan vara infraröda sensorer, närhetssensorer eller andra typer av sensorer. Sensorn signalerar till styrsystemet att starta eller stoppa påfyllningsprocessen när en flaska finns eller när önskad nivå uppnås.

◊ Styrsystem:

Styrsystemet är maskinens hjärna, det hanterar och kontrollerar maskinens olika funktioner, såsom produktflödet, kolvarnas eller ventilernas rörelser och karusellens rotation, det hanterar även kommunikationen med sensorerna och operatörsgränssnittet.

◊ Produktbehållare:

Tratten är behållaren som håller produkten som ska fyllas, den är vanligtvis placerad ovanför påfyllningsmunstyckena, och den kan utformas för att hantera olika typer av produkter, olika volym och tryck.

◊ Täck- och märkningsenheter:

Vissa maskiner som monoblock fyllmedel har lock och märkningsenheter integrerade i maskinen. Dessa enheter ansvarar för att applicera kapsyler och etiketter på flaskorna när de har fyllts.

◊ Transportör:

Transportörer används för att flytta flaskor längs produktionslinjen och för att föra dem under påfyllningsmunstyckena. De kan utformas för att hantera olika typer av flaskor och att röra sig i olika hastigheter, beroende på produktionskraven.

◊ Pneumatiska och hydrauliska system:

Dessa system är ansvariga för rörelsen av kolvarna, ventilerna och andra mekaniska komponenter i maskinen, de styrs av kontrollsystemet och de kräver regelbundet underhåll.

Material för tillverkning av glastappningsmaskiner

Materialen som används i konstruktionen av de olika komponenterna i en glasflaskfyllningsmaskin kan variera beroende på typ av maskin och produkten som fylls. Nedan följer några vanliga material som används vid konstruktion av olika komponenter och deras lämplighet för olika typer av produkter:

◊ Rostfritt stål:

Rostfritt stål är ett populärt material för konstruktion av påfyllningsmunstycken, trattar och andra delar av maskinen som kommer i kontakt med produkten. Den är hållbar, lätt att rengöra och motståndskraftig mot korrosion. Den är också lämplig för ett brett utbud av produkter, inklusive livsmedels- och dryckesprodukter, läkemedel och kemikalier.

◊ Aluminium:

Aluminium är ett lätt och korrosionsbeständigt material som vanligtvis används för konstruktion av maskinramar och andra strukturella komponenter. Den används också för konstruktion av vissa delar av maskinen som kommer i kontakt med produkten, såsom fyllningsmunstycken.

◊ Plast:

Plast används för konstruktion av vissa komponenter i maskinen som inte kommer i kontakt med produkten, såsom skydd och lock. Det är lätt, billigt och lätt att rengöra. Det är dock inte lika hållbart som rostfritt stål eller aluminium, och det kanske inte är lämpligt för vissa produkter, till exempel de som är frätande eller har hög temperatur.

◊ Teflon:

Teflon är en typ av plast som vanligtvis används för konstruktion av packningar, tätningar och andra delar av maskinen som kommer i kontakt med produkten. Den är resistent mot kemikalier och höga temperaturer, vilket gör den lämplig för ett brett utbud av produkter, inklusive livsmedels- och dryckesprodukter, läkemedel och kemikalier.

◊ Gummi och silikon:

Gummi och silikon används ofta för konstruktion av tätningar och packningar, och andra delar som kommer i kontakt med produkten, de är kända för sin flexibilitet, hållbarhet och motståndskraft mot kemikalier och höga temperaturer.

◊ Glas:

Glas används för konstruktion av flaskor, det är lämpligt för produkter som är känsliga för ljus, och det används även för vissa laboratorieapplikationer där produkten behöver synas.

Det är värt att notera att valet av material också beror på de rengörings- och sanitetsprocedurer som måste tillämpas på maskinen, såväl som de bestämmelser som måste följas.

Drift och underhåll av glasflaskfyllningsmaskin

Hur fungerar påfyllningsmaskinen för glasflaskor?

Påfyllningsmaskiner för glasflaskor fungerar genom att dispensera en produkt i flaskor med hjälp av en serie munstycken, ventiler och sensorer. Maskinens specifika funktion beror på typen av maskin och den produkt som fylls på. Nedan följer en allmän beskrivning av hur påfyllningsmaskiner för glasflaskor fungerar:

1. Installation av maskinen:

Innan maskinen kan användas måste den ställas in med lämpliga munstycken, ventiler och sensorer för den produkt som ska fyllas. Maskinen måste också anpassas för den specifika storleken och formen på flaskorna som ska användas. Detta kan innebära justering av munstyckenas, ventilernas och sensorernas position, såväl som hastigheten på transportören.

2. Laddar produkten:

Produkten laddas i behållaren, som är placerad ovanför påfyllningsmunstyckena. Produkten bör ha rätt temperatur och viskositet för att maskinen ska fungera korrekt.

3. Starta maskinen:

När maskinen är inställd och produkten är laddad kan maskinen startas. Flaskorna laddas på transportören och de förs i tur och ordning under påfyllningsmunstyckena.

4. Fylla flaskorna:

Styrsystemet öppnar ventilerna, vilket gör att produkten kan rinna ut ur behållaren och in i flaskorna. Flaskorna är fyllda med en specifik mängd produkt, som kan justeras utifrån önskad fyllningsnivå. Sensorer känner av närvaron av flaskan under påfyllningsmunstycket och övervakar flaskans fyllnadsnivå.

5. Lock och märkning:

När det gäller Monoblock filler, när flaskorna är fyllda, transporteras de vidare längs produktionslinjen, där de försluts och märks automatiskt, utan behov av manuellt ingripande.

6. Göra justeringar:

Vid behov kan maskinen justeras under drift för att ta hänsyn till förändringar i produkten eller flaskorna. Till exempel, om produktens viskositet ändras, kan produktens flödeshastighet justeras för att säkerställa att flaskorna fylls korrekt.

7. Rengöring och underhåll:

Efter att maskinen har använts ska den rengöras och underhållas för att säkerställa att den fortsätter att fungera korrekt. Detta kan innebära rengöring av munstycken, ventiler och sensorer, samt smörjning av rörliga delar och kontroll av slitage.

Det är värt att notera att olika typer av maskiner har olika driftsprocedurer och olika justeringar som behövs, men den övergripande processen att ladda produkten, fylla, täcka och märka och göra justeringar är vanliga bland alla typer av maskiner. Det är viktigt att konsultera tillverkarens instruktioner och att samarbeta med en fackman när du installerar och justerar en påfyllningsmaskin för glasflaskor för att säkerställa att den används korrekt och säkert.

Vanliga problem och lösningar för påfyllningsmaskin för glasflaskor

Rutinunderhåll är viktigt för att säkerställa att en påfyllningsmaskin för glasflaskor fortsätter att fungera korrekt och säkert. Nedan följer några vanliga underhållsuppgifter som bör utföras regelbundet:

# Städning:

Maskinen bör rengöras regelbundet för att avlägsna eventuella produktrester och för att förhindra kontaminering. Det kan handla om att demontera vissa delar av maskinen, såsom munstycken och ventiler, och rengöra dem med en lämplig rengöringslösning.

# Smörjning:

Rörliga delar av maskinen, såsom växlar och lager, bör smörjas regelbundet för att säkerställa smidig drift och för att förhindra slitage.

# Besiktning:

Maskinen bör inspekteras regelbundet för tecken på slitage, såsom sprickor eller läckor i munstycken eller ventiler. Alla skadade delar bör bytas ut omedelbart för att förhindra ytterligare skador på maskinen.

# Kalibrering:

Maskinen bör kalibreras regelbundet för att säkerställa att den dispenserar rätt mängd produkt. Detta kan innebära att justera produktens flödeshastighet eller munstyckenas läge.

# Filterbyte:

Eventuellt filter som används i maskinen bör kontrolleras och bytas ut vid behov.

# Pneumatiska och hydrauliska system:

De pneumatiska och hydrauliska systemen bör kontrolleras och underhållas enligt tillverkarens instruktioner.

Förutom rutinunderhåll finns det också några vanliga problem som kan uppstå med påfyllningsmaskiner för glasflaskor, och de är:

# Läckor:

Läckor kan uppstå i munstycken eller ventiler om de är skadade eller slitna. Detta kan resultera i att produkten går till spillo och kan även orsaka kontaminering.

# Felaktiga fyllningsnivåer:

Om maskinen inte är korrekt kalibrerad kan den mata ut för mycket eller för lite produkt i flaskorna.

# Jamming:

Maskinen kan fastna om flaskorna inte är korrekt laddade eller om det finns en blockering i munstyckena eller ventilerna.

# Elektriska problem:

Elektriska problem kan uppstå om styrsystemet eller andra elektriska komponenter i maskinen är skadade eller inte fungerar.

# Lufttrycksproblem:

Lufttrycksproblem kan uppstå i det pneumatiska systemet om luftfiltren är igensatta eller om luftkompressorn inte fungerar korrekt.

För att felsöka dessa problem kan du hänvisa till tillverkarens instruktioner eller rådgöra med en professionell. Det är viktigt att åtgärda dessa problem så snart de uppstår för att förhindra ytterligare skador på maskinen och för att säkerställa att den fortsätter att fungera korrekt.

Slutsats

Sammanfattningsvis är påfyllningsmaskiner för glasflaskor en väsentlig del av förpackningsindustrin, och de spelar en avgörande roll för att noggrant och effektivt fylla flaskor med ett brett utbud av produkter. Det finns flera typer av maskiner tillgängliga, var och en med sina egna fördelar och nackdelar. Faktorer som produktionseffekt, produktviskositet och flaskstorlek bör beaktas vid val av maskin. Det är viktigt att arbeta med en professionell eller tillverkaren för att välja den bästa maskinen för dina behov, och att underhålla och felsöka maskinen regelbundet för att säkerställa optimal prestanda.